單機多工位機械手工作原理及其在沖壓自動化中的應用

發布時間:2025-11-10 14:39:26 瀏覽:1次 責任編輯:東莞佑億設備

一、單機多工位機械手概述

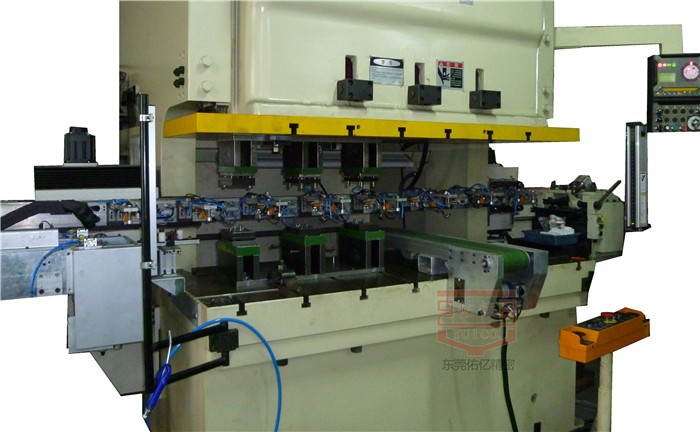

在現代沖壓自動化生產中,單機多工位機械手作為沖床自動化系統中的關鍵設備,正逐漸取代傳統的人工上下料與物料轉運方式。

它通過機械臂結構、伺服驅動系統及智能控制系統的配合,實現工件在同一臺沖床的多個工位之間自動轉移,大幅提升了沖壓生產效率與一致性。

二、單機多工位機械手的工作原理

單機多工位機械手主要由機械臂、伺服驅動機構、控制系統以及吸附或夾持裝置組成,其核心工作原理如下:

多工位自動取放

機械手根據程序設定,依次完成取料、定位、轉運、放料等動作,可在沖床模具的多個工位之間實現連續上料與下料操作。

伺服系統精準控制

伺服電機通過精密編碼器反饋實現高精度定位控制,使機械手在每一個工位間的位移與角度保持穩定,確保沖壓節拍與模具同步。

可編程自動化運行

采用PLC或運動控制系統進行集中管理,根據不同工藝需求調整搬運節拍、位移軌跡與夾持時間,實現柔性化生產。

安全聯動與實時監控

機械手與沖床控制系統互聯互通,當檢測到異常信號時,可自動停機并報警,保障操作安全與設備穩定性。

三、單機多工位機械手在沖壓自動化中的主要作用

實現單機自動化生產

通過在一臺沖床上配置多工位機械手,可實現從上料、定位、沖壓、取料、堆疊的全過程自動化,節省人力的同時提升產能。

提升沖壓精度與一致性

人工操作存在誤差,而單機多工位機械手采用程序化動作與精準定位控制,保證每次送料、取料位置的一致性,減少不良率。

提高生產節拍與穩定性

機械手可根據沖床節拍進行高速聯動,動作連貫、反應迅速,適用于多工序連續沖壓生產,實現穩定高效的產出。

適應多種產品與模具

機械手具有較高的可編程性與可調性,可根據不同產品尺寸、形狀以及模具布局快速調整,實現多品種切換生產。

優化生產空間與布局

單機多工位機械手通常結構緊湊,占地面積小,可在有限空間內完成多工位搬運任務,有效提升廠房空間利用率。

四、單機多工位機械手的應用領域

目前,單機多工位機械手已廣泛應用于汽車零部件、家電外殼、五金沖壓、電子配件等行業。尤其在追求高精度、高節拍和高一致性的自動化生產線中,它已成為提升競爭力的重要裝備。

五、結語

隨著制造業智能化與自動化水平的不斷提升,單機多工位機械手將繼續在沖壓自動化領域發揮重要作用。

它不僅提高了生產效率與產品質量,更推動了沖壓設備向智能制造方向的升級發展。

選擇合適的機械手設備,將為企業實現自動化轉型與產能提升提供強大助力。

東莞市佑億精密自動化設備有限公司

東莞市佑億精密自動化設備有限公司